এই প্রক্রিয়া পরীক্ষাটি বিদ্যমান উৎপাদন অবস্থার অধীনে, ক্যামশ্যাফ্টে যার ভিত্তি বৃত্তের ব্যাসার্ধ R80 মিমি, প্রোফাইলিং সেন্সর ব্যবহার করে, KGPS-250kW-তে মাঝারি ফ্রিকোয়েন্সি পাওয়ার সাপ্লাই এবং KQCJC-1500 CNC শক্ত করার মেশিন টুল আমাদের কোম্পানি দ্বারা উত্পাদিত। ফুয়েল ইনজেকশন ক্যামশ্যাফ্ট সেকশনের ক্যাম প্রোফাইল এবং ইনটেক এবং এক্সজস্ট ক্যামশ্যাফ্ট সেকশন ইনডাকশন শক্ত করা হয়। সেন্সর এবং প্রক্রিয়া নিয়ন্ত্রণের অপ্টিমাইজেশনের মাধ্যমে, শক্ত স্তরের গভীরতার সমস্যাগুলি (লিফটের উপরের স্তরের গভীরতা খুব গভীর এবং বেস সার্কেল স্তরের গভীরতা খুব অগভীর), নরম অঞ্চলে ট্রানজিশন জোন এবং লিফটের উপরের অংশের অত্যধিক গরম এবং ক্র্যাকিং সমাধান করা হয়।

1. অংশ প্রযুক্তিগত প্রয়োজনীয়তা

(1) রাসায়নিক রচনা ক্যামশ্যাফ্ট অংশগুলির উপাদান হল 50CrMo4 (জার্মান গ্রেড 1.7228), এবং এর রাসায়নিক গঠনটি সারণি 1 এ দেখানো হয়েছে।

| সারণী 1: 50CrMo4 ইস্পাতের রাসায়নিক গঠন (ভাংশ ভগ্নাংশ) % | ||||||||

|---|---|---|---|---|---|---|---|---|

| উপাদান | C | Si | Mn | Cr | Mo | P | S | Fe |

| পরিমিত মূল্য | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | উদ্বৃত্ত |

| DIN 10083 স্ট্যান্ডার্ড | 0.46 ~ 0.54 | ≤0.40 | 0.50 ~ 0.80 | 0.90 ~ 1.20 | 0.15 ~ 0.30 | ≤0.035 | ≤0.035 | উদ্বৃত্ত |

(2) ক্যামশ্যাফ্ট নিভানোর জন্য প্রযুক্তিগত প্রয়োজনীয়তা ক্যাম প্রোফাইলে শক্ত হওয়া স্তরের গভীরতা 5.5-8.5 মিমি, এবং পৃষ্ঠের কঠোরতা 60-64HRC।

2. সমস্যার বর্ণনা এবং সমাধান

শক্ত স্তরের গভীরতা এবং আবেশন হার্ডেনিংয়ের পৃষ্ঠের কঠোরতা ফ্রিকোয়েন্সি ইউনিট এলাকা, আকৃতি এবং প্রবর্তকের আকার, উপাদান, আকৃতি এবং প্রক্রিয়াকৃত অংশের আকার, চিকিত্সার আগে ম্যাট্রিক্স কাঠামো, গরম করার পদ্ধতি, গরম করার সময়, কুল্যান্টের প্রধান কারণগুলি পরিবর্তিত হয় যেমন ধরন এবং কুলিং পদ্ধতি পরিবর্তিত হয়।

সাধারণত, যখন ক্যামশ্যাফ্ট ক্যাম পৃষ্ঠ হয় আনয়ন কঠিন, ক্যামের লোবের ডগায় শক্ত হওয়া স্তরটির গভীরতা খুব গভীর এবং ক্যামের ভিত্তি বৃত্তে শক্ত হওয়া স্তরটির গভীরতা অগভীর; মানের সমস্যা যেমন অভিন্নতা এবং ফাটল quenching. এই লক্ষ্যে, আমরা উপরে উল্লিখিত সম্ভাব্য সমস্যা সমাধানের জন্য নিম্নলিখিত ব্যবস্থা গ্রহণ করি।

- প্রবর্তক গঠন অপ্টিমাইজেশান

সেন্সরের কাঠামোর মধ্যে প্রধানত সেন্সরের কার্যকরী বৃত্তের অভ্যন্তরীণ ব্যাস (ওয়ার্কপিসের সাথে ফাঁক নির্ধারণ), উচ্চতা এবং স্প্রে কোণ অন্তর্ভুক্ত থাকে।

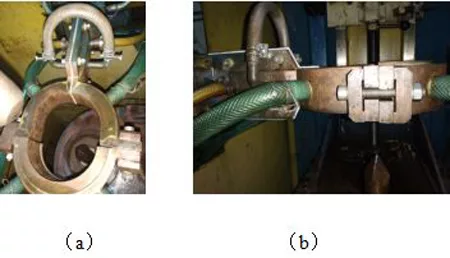

অংশের আকৃতি অনুসারে, আমাদের কোম্পানি একটি পেশাদার সেন্সর প্রস্তুতকারককে একটি বিশেষ প্রোফাইলিং সেন্সর তৈরি করার দায়িত্ব দেয়, বিশেষ করে সেন্সরের বেস সার্কেলের দুই পাশের উচ্চতা প্রায় 4 মিমি বাড়ানোর জন্য; কার্যকরী বৃত্ত এবং অংশের মধ্যে ব্যবধান যে 5-6 মিমি তা নিশ্চিত করতে (চিত্র 1 দেখুন)। ইন্ডাক্টরের অভ্যন্তরীণ ফাঁক এবং উচ্চতার উন্নত ডিজাইনের মাধ্যমে, ইন্ডাক্টরের গরম করার অভিন্নতা উন্নত হয় এবং শক্ত স্তরের গভীরতা কার্যকরভাবে নিশ্চিত করা হয়।

চিত্র 1 ইন্ডাক্টর গঠন

- বৈদ্যুতিক পরামিতি নির্বাচন

ক্যামশ্যাফ্ট হিটিং পাওয়ার সাপ্লাইয়ের ফ্রিকোয়েন্সি নির্বাচন প্রধানত ক্যামের জ্যামিতিক আকৃতি এবং গরম করার স্তরের গভীরতার উপর নির্ভর করে। ইন্ডাকশন হিটিংয়ে, একবার পৃষ্ঠটি উত্তপ্ত হয়ে গেলে, তাপটি দ্রুত পৃষ্ঠ থেকে ওয়ার্কপিসের অভ্যন্তরে সঞ্চালিত হয়। গরম করার প্রকৃত গভীরতা গরম করার সময়, ওয়াট ঘনত্ব এবং ফ্রিকোয়েন্সি দ্বারা নির্ধারিত হয়। ওয়ার্কপিসের পৃষ্ঠে বর্তমান যে গভীরতায় প্রবেশ করে তা মূলত কারেন্টের ফ্রিকোয়েন্সির সাথে সম্পর্কিত।

পরীক্ষার সরঞ্জামের প্রকৃত অবস্থার সাথে মিলিত, কঠোর স্তরের গভীরতা বিবেচনা করে, আবেশন উত্তাপ পরিবাহী দ্বারা সঞ্চালিত হয়। অংশগুলির প্রযুক্তিগত প্রয়োজনীয়তা অনুসারে, গরম করার স্তরের গভীরতা এবং ব্যবহৃত সরঞ্জামের ফ্রিকোয়েন্সির মধ্যে সম্পর্ক, ফ্রিকোয়েন্সি 4.5 থেকে 5.5kHz পর্যন্ত নির্বাচন করা হয়। ওয়ার্কপিসের কাঠামোগত আকৃতি অনুসারে, পাওয়ার সাপ্লাইয়ের আউটপুট প্রান্তে ট্রান্সফরমারের রূপান্তর অনুপাত 14:1। প্রক্রিয়া অপ্টিমাইজেশনের পরে, মধ্যবর্তী ফ্রিকোয়েন্সি ভোল্টেজ হল 550-600V, DC ভোল্টেজ হল 475-500V, DC কারেন্ট হল 220-240A, এবং শক্তি হল 90-100kW৷ মূল প্রক্রিয়ায় ব্যবহৃত ভোল্টেজ এবং কারেন্ট তুলনামূলকভাবে বেশি, ফলে স্থানীয় অত্যধিক উত্তাপ এবং এমনকি কিছু অংশ ফাটল ধরে।

- শমন প্রক্রিয়া নিয়ন্ত্রণ

(1) হিটিং পজিশনিং যেহেতু ক্যামশ্যাফ্টের উত্তাপ এবং নিভে যাওয়াকে অবশ্যই উত্তাপের অবস্থানকে নিখুঁতভাবে নিয়ন্ত্রণ করতে হবে, তাই মেশিনিংয়ের সময় ওয়ার্কপিসের উভয় প্রান্তে কেন্দ্রের গর্তগুলির প্রয়োজনীয়তা তুলনামূলকভাবে বেশি। যদি উপরের গর্তের আকৃতি এবং গভীরতা প্রমিত না হয়, তাহলে এটি ইন্ডাকশন হিটিং এর অবস্থানগত অবস্থানকে সরাসরি প্রভাবিত করবে এবং quenching গুণমানকে প্রভাবিত করবে।

(2) যখন ইন্ডাক্টর এবং ওয়ার্কপিসের মধ্যে ফাঁকটি নিভে যায়, তখন ক্যামটি উল্লম্বভাবে স্থাপন করা হয়। আমরা ইন্ডাক্টরের বেস সার্কেলের উভয় পাশের উচ্চতা 4 মিমি দ্বারা অপ্টিমাইজ করি এবং ইন্ডাক্টরের কার্যকরী রিং এবং অংশের মধ্যে অক্ষীয় এবং রেডিয়াল ফাঁকগুলি অপ্টিমাইজ করি। যুক্তিসঙ্গত নিয়ন্ত্রণ। সেন্সর এবং ক্যামের টিপের মধ্যবর্তী ব্যবধানটি মূল 7.5 মিমি থেকে 10 মিমিতে সামঞ্জস্য করা হয়েছে, সেন্সর এবং ক্যাম উত্তোলন অংশের মধ্যে ব্যবধানটি মূল 6 মিমি থেকে 4.5 মিমিতে সামঞ্জস্য করা হয়েছে এবং সেন্সর ক্যামের বেস সার্কেলের মধ্যে ফাঁকটি সামঞ্জস্য করা হয়েছে মূল 7.5 মিমি থেকে 5 মিমি পর্যন্ত যাতে ক্যামের গরম করার তাপমাত্রা অভিন্ন হতে থাকে এবং কঠিন স্তরের গভীরতায় অত্যধিক বড় পার্থক্য এবং ট্রানজিশন জোনে নরম বেল্টের গুণমানের সমস্যা এড়ানো যায়।

(৩) মাঝারি কুলিং যদি নিভেন কুলিং মিডিয়ামের ঘনত্ব, তাপমাত্রা, শীতল করার সময়, স্প্রে কোণ এবং স্প্রে চাপ সঠিকভাবে নিয়ন্ত্রণ না করা হয়, তাহলে এটি মানের ত্রুটি যেমন যন্ত্রাংশের ক্র্যাকিং, নরম বেল্ট এবং খোসা ছাড়ানো সহজ হয়। প্রান্ত এবং কোণে। পরীক্ষার মাধ্যমে, আমরা 3% থেকে 251% ঘনত্বের সাথে AQ10 জলে দ্রবণীয় নিভে যাওয়ার মাধ্যম ব্যবহার করি, 12 থেকে 20°C এর অপারেটিং তাপমাত্রা এবং 30MPa স্প্রে চাপ, যা কার্যকরভাবে উপরের ত্রুটিগুলি দূর করে।

3. যাচাইকরণ প্রক্রিয়া

- কঠিন স্তরের গভীরতা পরিদর্শন

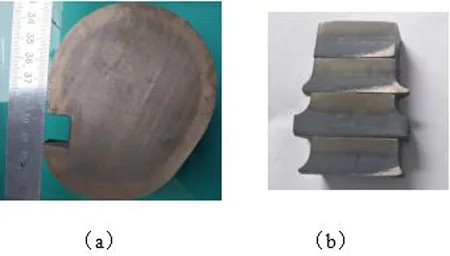

পরে ক্যামশ্যাফ্ট উপর তারের কাটিয়া বহন আনয়ন কঠোরতা ক্যাম প্রোফাইলের ক্রস-সেকশন বরাবর, এবং ক্যাম লোব, লিফট, বেস সার্কেল, ড্রপ এবং অন্যান্য অংশ অনুসারে অক্ষীয় কাটিয়া চালান, তারের কাটা প্রভাবিত স্তরটি পিষে নিন এবং তারপর 3% থেকে 5% নাইট্রিক অ্যাসিডের মধ্য দিয়ে যান অ্যালকোহল জারা, আবেশন শক্ত স্তরের প্রোফাইল চিত্র 2 এ দেখানো হয়েছে, এবং শক্ত স্তরের গভীরতা (হার্ডনেস পদ্ধতি) এবং পৃষ্ঠের কঠোরতা পরীক্ষা সারণী 2 এ দেখানো হয়েছে। নিভানোর পরে ক্যামশ্যাফ্টের শক্ত হওয়া স্তরটির গভীরতা পূরণ করে প্রক্রিয়া প্রয়োজনীয়তা, স্তর গভীরতা অভিন্ন এবং কোন নরম বেল্ট পাওয়া যায় না.

চিত্র 2 ইন্ডাকশন শক্ত হওয়ার পরে ক্যামশ্যাফ্টের বিভাগ

| সারণি 2: শক্ত স্তরের গভীরতা এবং পৃষ্ঠের কঠোরতা | |||||

|---|---|---|---|---|---|

| পরিমাপ আইটেম | প্রযুক্তিগত প্রয়োজনীয়তা | ক্যামশ্যাফ্টের টিপস | উত্তোলন | বেস বৃত্ত | ড্রপ |

| কেসের গভীরতা/মিমি | 5.5 ~ 8.5 | 7.0 ~ 7.9 | 6.8 | 6.6 | 6.5 ~ 6.7 |

| পৃষ্ঠের কঠোরতা | 60 ~ 64 | 60.5 ~ 64 | 60.5 ~ 63.5 | 61.5 ~ 63 | 61 ~ 63.5 |

- নিম্ন-তাপমাত্রার টেম্পারিং এবং চৌম্বকীয় কণা পরিদর্শন

ইন্ডাকশন শক্ত হওয়ার পর, প্রথম নিম্ন-তাপমাত্রার টেম্পারিং 1 ঘন্টার মধ্যে করুন এবং তারপর ঘরের তাপমাত্রায় ঠান্ডা হওয়ার পরে দ্বিতীয় টেম্পারিং করুন। দুটি নিম্ন-তাপমাত্রার টেম্পারিং প্রক্রিয়া হল 140℃×4.5h, এবং বায়ু শীতল করা; নিম্ন-তাপমাত্রার টেম্পারিং হল quenching চাপ কমাতে এবং ক্র্যাকিং প্রতিরোধ করে। নিভে যাওয়া ক্যামশ্যাফ্টে প্রান্ত এবং কোণগুলির কোনও অতিরিক্ত গরম এবং ফাটল পাওয়া যায়নি এবং চৌম্বকীয় কণা পরিদর্শনের পরে কোনও ত্রুটিযুক্ত চৌম্বকীয় চিহ্ন পাওয়া যায়নি।

ফলাফলগুলি দেখায় যে শমন প্রক্রিয়ার উন্নতির মাধ্যমে, ক্যামশ্যাফ্টের মাঝারি-ফ্রিকোয়েন্সি ইন্ডাকশন হার্ডনিংয়ের গুণমানের সমস্যাগুলি মূলত সমাধান করা হয়।

4. উপসংহার

(1) সেন্সর কাঠামোর অপ্টিমাইজেশন এবং উত্তাপের অবস্থানের সুনির্দিষ্ট নিয়ন্ত্রণের মাধ্যমে, বেস সার্কেলে নির্গমন তাপমাত্রা এবং শক্ত স্তরের গভীরতা বাড়ানো যেতে পারে, যখন নিভানোর তাপমাত্রা এবং ডগায় শক্ত হওয়া স্তরের গভীরতা। ক্যামের কমানো যেতে পারে, কার্যকরভাবে শক্ত স্তরের গভীরতা নিশ্চিত করে।

(2) সূচনাকারীর কার্যকরী বৃত্ত এবং অংশগুলির মধ্যে অক্ষীয় এবং রেডিয়াল ফাঁকগুলি যুক্তিসঙ্গতভাবে নিয়ন্ত্রণ করার মাধ্যমে, ক্যামের গরম করার তাপমাত্রা অভিন্ন হতে থাকে এবং লিফটের শীর্ষের মধ্যে অতিরিক্ত তাপমাত্রার পার্থক্যের কারণে বেস তাপমাত্রা এবং বেস সার্কেল এড়ানো হয় বৃত্ত এবং ক্যাম লিফট অংশের মধ্যে গভীরতার পার্থক্য খুবই বড় এবং ট্রানজিশন জোনে নরম বেল্টের গুণমান।

(3) কার্যকরীভাবে নিয়ন্ত্রন, তাপমাত্রা, শীতল সময়, এবং স্প্রে চাপ quenching কুলিং মাধ্যমের, গুণগত ত্রুটি যেমন quenching ক্র্যাকিং, নরম ব্যান্ড, এবং প্রান্ত এবং অংশের কোণে খোসা ছাড়ানো হ্রাস করা হয়।